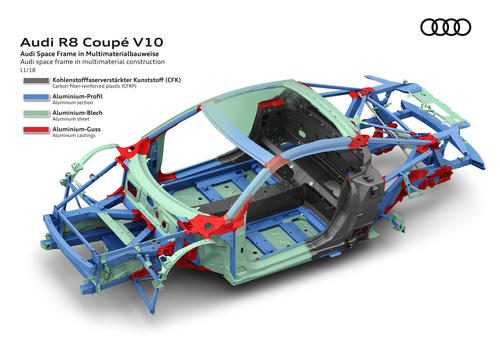

ASF - Audi स्पेस फ्रेम

ASF मुख्यतया बन्द खण्ड extruded इंजेक्शन मोल्डेड विधानसभाहरु को माध्यम बाट एक अर्का संग जोडिएको भागहरु को हुन्छन्। Audi को अनुसार, recyclability इस्पात को पाँच गुणा छ।

उत्पादन को लागी आवश्यक कुल उर्जा १५२-१152३ जीजे एक समान इस्पात वैगन को लागी १२163 जीजे को तुलना मा छ।

निकालीएको

सामान्यतया, उनीहरु एक बक्स आकार को प्रोफाइल संग प्रोफाइल गरीएको छ। मिश्र धातुहरु अप्रकाशित अल सी मिश्रित एक सी सामग्री संग ०.२% भन्दा बढी संग कृत्रिम बुढेसकाल को दौरान प्रवाहशीलता र वर्षा सख्त सुनिश्चित गर्न को लागी छन्।

पानाहरु

लोड-असर प्यानल, स्लैब, छत र फायरवाल को लागी प्रयोग गरीन्छ, उनीहरु संरचना को तौल को ४५% को लागी खाता। तिनीहरूको मोटाई इस्पात भन्दा १.–-१. times गुणा ठूलो छ। 45-1.7 MPa को एक लोचदार सीमा संग T1.8 राज्य (अधिक deformable) मा मिश्र धातु 5182 प्रयोग गरीयो। यो अन्य alligants को उपस्थिति को कारण 4% भन्दा कम म्याग्नेशियम भएको बावजूद कायम राख्न सकिन्छ।

कास्ट एकाइहरु

ती क्षेत्रहरु मा सबैभन्दा ठूलो तनाव को लागी प्रयोग गरीन्छ।

उनीहरु VACURAL नामक एक प्रक्रिया को उपयोग गरीरहेका छन्, जसमा वैक्यूम मोल्डहरुमा तरल एल्युमिनियम को इन्जेक्सन प्राप्त गर्न को लागी शामिल छ:

उच्च गुणस्तर र एकरूपता, धेरै कम porosity, थकान प्रतिरोध को लागी आवश्यक कठोरता संग संयोजन मा उच्च यांत्रिक गुणहरु को ग्यारेन्टी गर्न को लागी;

राम्रो weldability प्रोफाइल संग सामेल हुन को लागी आवश्यक छ।

जडान प्रविधिहरु

धेरै प्रविधिहरु प्रयोग गरिन्छ:

मिग वेल्डिंग: पातलो पानाहरु को लागी र एक प्रोफाइल मा नोड्स सामेल को लागी प्रयोग गरीन्छ;

स्पट वेल्डिंग: पाना धातु नेल चिमनी संग दुर्गम को लागी;

Stapling: कम स्थिर प्रतिरोध को कारण बाट एक संरचनात्मक दृष्टिकोण बाट माध्यमिक महत्व को; विस्तारित सतहहरु लाई सुदृढ पार्न पानाहरुमा सामेल हुन को लागी प्रयोग गरीन्छ;

Riveting: एक विस्तारित सतह संग तत्वहरु असर मा प्रयोग गरीन्छ; एउटै मोटाई संग, यो वेल्डिंग को तुलना मा 30% भन्दा बढी को एक प्रतिरोध छ; यो पनि कम ऊर्जा को आवश्यकता को लाभ छ र सामाग्री को संरचना परिवर्तन गर्दैन।

संरचनात्मक चिपकने: फिक्स्ड गिलास को लागी प्रयोग गरीन्छ, ढोका र बोनट जोडिहरु मा (एक साथ पेंच संग), सदमे अवशोषक समर्थन मा (एक साथ riveting र वेल्डिंग संग)।

विधानसभा

मोल्डिंग पछि, विधानसभा घटक को रोबोट वेल्डिंग द्वारा ठाउँ लिन्छ।

फिनिशिंग पीस र 3 cations (Zn, Ni, Mn), जो डुबाएर cataphoresis तह को आसंजन लाई बढावा संग phosphating द्वारा गरिन्छ।

चित्रकारी इस्पात निकायहरु को लागी एकै तरीका मा गरिन्छ। पहिले नै यस चरण मा, पहिलो कृत्रिम बुढेसकाल हुन्छ, जो तब ३० मिनेट को लागी २१० डिग्री सेल्सियस मा एक अतिरिक्त गर्मी उपचार द्वारा पूरा गरीन्छ।